Fraisage et impression 3D dans la technique dentaire

Quelle est la différence et quelle technologie choisir ?

Depuis 35 ans, chez vhf, nous nous passionnons pour la technologie de fraisage, que nous développons et améliorons sans cesse. Les restaurations dentaires sont soumises à des exigences de qualité très strictes. Mais celles-ci peuvent-elles être satisfaites uniquement par le fraisage? Après tout, l’impression 3D est actuellement sur toutes les lèvres, y compris dans le secteur dentaire.

Lors du choix de la technologie de fabrication appropriée, qu’elle soit soustractive comme le fraisage ou additive comme l’impression, la question décisive est de savoir à quelle fin le travail est réalisé. La technologie d’impression offre par exemple certains avantages pour la fabrication de modèles et de gabarits de perçage, notamment en termes de rapidité et de rentabilité. Mais lorsqu’il s’agit de restaurations permanentes, de longévité, de protection de la santé, d’esthétique, de diversité des matériaux et de précision, la technologie de fraisage peut pleinement jouer ses atouts.

Une esthétique parfaite n’est pas le seul critère déterminant pour les restaurations dentaires : une grande longévité et une excellente biocompatibilité sont également des facteurs décisifs pour un sourire éclatant et durable.

Longévité : une céramique de haute qualité pour des restaurations durables

Les matériaux céramiques fraisables tels que le disilicate de lithium (par exemple le très populaire IPS e.max d’Ivoclar) et l’oxyde de zirconium ne contiennent aucun liant organique. Leur teneur en céramique est donc proche de 100 %, ce qui rend le matériau stable et homogène dès le départ. Il en résulte une excellente durabilité et un risque minimisé de fatigue du matériau dans la bouche.

Certains matériaux d’impression 3D ont également été développés pour des restaurations permanentes et contiennent une proportion relativement élevée de particules céramiques, soit plus de 50 % en poids. Cependant, une partie importante du matériau reste constituée de résine synthétique, qui sert à lier les couches pendant le processus d’impression. La résine synthétique présente une résistance à la flexion nettement inférieure à celle de la céramique, ce qui se reflète également dans les chiffres : alors qu’une couronne imprimée en résine hybride atteint environ 80 à 150 mégapascals, le disilicate de lithium fraisé atteint environ 500 mégapascals. L’oxyde de zirconium atteint même 900 à 1 200 mégapascals. De plus, les résines synthétiques peuvent se dégrader au fil du temps, ce qui nuit à la stabilité et à la durabilité de la restauration.¹

Protection de l’environnement et de la santé : non toxique et biocompatible

Les ébauches en céramique et en métal sont pratiquement inertes, c’est-à-dire biocompatibles et sûres, tant pendant leur traitement que dans la bouche des patients. Cela a été prouvé par des décennies d’utilisation et certifié en conséquence. Comme ces matériaux ne provoquent aucune réaction toxique, il n’y a aucun risque d’inflammation ou de réaction allergique ultérieure. Les étapes de post-traitement lors du fraisage se limitent au polissage ou au frittage, sans autre processus de réaction chimique.

Les résines synthétiques utilisées dans l’impression 3D contiennent souvent des produits chimiques toxiques tels que des acrylates et des isocyanates. Le processus d’impression génère des vapeurs et des poussières qui peuvent présenter un risque pour la santé des personnes impliquées dans la fabrication de la restauration.²

Les restaurations imprimées restent également toxiques si elles ne sont pas correctement durcies. Cependant, même les matériaux durcis peuvent être cytotoxiques³ et provoquer des inflammations, des lésions tissulaires et des réactions allergiques dans la bouche.

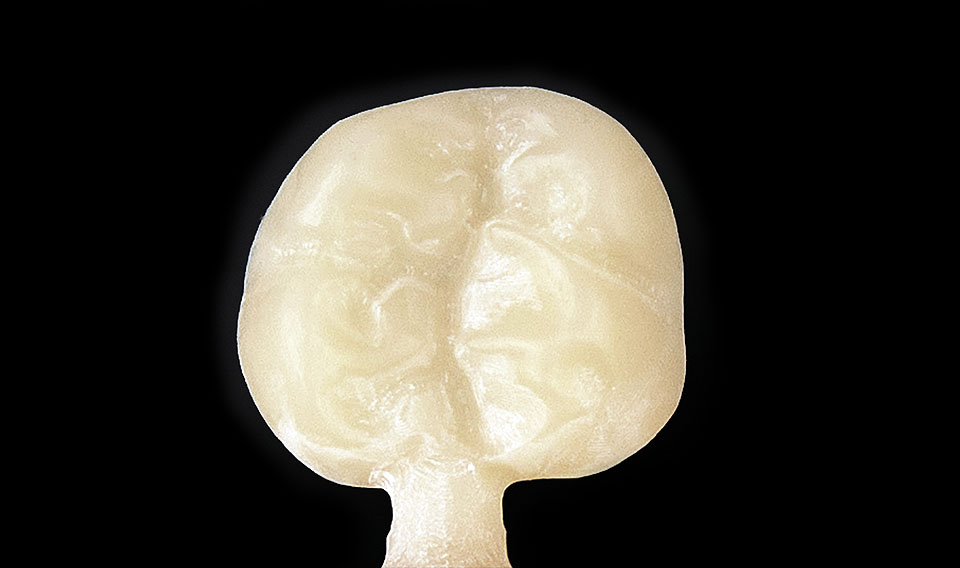

Esthétique : un aspect naturel inégalé

Les disilicates de lithium et les matériaux modernes à base d’oxyde de zirconium offrent déjà une qualité esthétique élevée et ne nécessitent souvent qu’une caractérisation minimale, voire aucune, pour obtenir un aspect naturel.

Les vitrocéramiques se caractérisent par une translucidité exceptionnelle. Leur comportement optique est similaire à celui de la substance dentaire naturelle : elles semblent vivantes et ont un effet de profondeur. Il existe des matériaux multicouches en zircone qui combinent différentes nuances de couleurs et transparences. Pour les provisoires hautement esthétiques, il est possible d’utiliser des PMMA multicouches qui intègrent déjà des dégradés de couleurs. Ils offrent un résultat attrayant avec un aspect plus naturel que les résines monochromes.

L’impression de matériaux en résine synthétique multicouches n’est toutefois possible qu’avec une technologie complexe et coûteuse, qui ne permet toutefois pas d’obtenir un niveau d’esthétique comparable à celui des matériaux fraisables.⁴ L’impression peut toutefois être une option économique pour la fabrication de provisoires et de gabarits de perçage. Les matériaux ne sont pas soumis aux exigences de durabilité à long terme dans la cavité buccale, car ils ne sont utilisés que pendant une courte période et sans contrainte mécanique.

Grande diversité d’applications et de matériaux pour le fraisage : grâce à la technologie directclean, la vhf R5 permet de passer à volonté du traitement humide au traitement à sec sans aucun réglage. Ici : ponçage humide de vitrocéramique et fraisage à sec de zircone.

Grande diversité de matériaux et flexibilité

Une seule usineuse permet de traiter une multitude de matériaux, de la cire aux plastiques en passant par la céramique et les métaux. Cette diversité garantit une grande flexibilité dans le travail quotidien du laboratoire, réduit les coûts d’investissement et simplifie la formation, car le concept d’utilisation reste le même pour toutes les machines.

Les imprimantes 3D, en revanche, sont généralement conçues pour n’imprimer qu’une seule catégorie de matériaux, car les technologies d’impression des différents matériaux sont fondamentalement différentes. On utilise ici des procédés de projection numérique de lumière (DLP), la stéréolithographie (LCA) ou la fusion sélective au laser (SLM). Pour le même éventail d’indications, l’impression 3D nécessite donc un parc de machines plus important ou le recours à des sous-traitants.

Des résultats précis et prévisibles avec une qualité de surface élevée

La répétabilité du fraisage est de l’ordre du micromètre. En fonction des outils utilisés et de la stratégie de fraisage, la précision des restaurations dentaires est excellente et l’ajustement est très constant et reproductible si la procédure est correcte. En dentisterie, ce sont finalement de minuscules écarts qui déterminent si une restauration s’adapte parfaitement ou si elle doit être retouchée à grands frais. Les surfaces fraisées ont également une très haute qualité, ce qui réduit par exemple l’accumulation de plaque dentaire sur les surfaces des prothèses.⁵

L’impression 3D offre également une haute résolution, mais la prévisibilité en termes d’ajustement n’est pas comparable à celle des restaurations fraisées.⁶ De plus, les structures de support inévitables pour l’impression, qui doivent ensuite être retirées et lissées manuellement, se trouvent souvent à des endroits critiques, par exemple sur la surface de mastication d’une couronne. En revanche, l’impression 3D permet également de réaliser des géométries complexes difficiles à obtenir avec les techniques de fraisage traditionnelles.

Lors du fraisage d’une couronne, il reste une barre de maintien qui a été fixée de manière relativement discrète sur le côté de la dent. Elle peut être facilement retirée à la main. La structure de soutien de l’impression 3D se compose de plusieurs barres plus fines, souvent situées directement sur la surface de mastication. Leur retrait est beaucoup plus difficile et les détails fins d’une surface de mastication de conception complexe sont à nouveau perdus. Les résidus de résine d’impression sont encore visibles ici sous forme de couche blanche.

Plus de 40 ans de résultats de fraisage éprouvés en dentisterie

La céramique dentaire est fraisée et polie depuis des décennies. Qu’il s’agisse de vitrocéramique ou d’oxyde de zirconium, il existe des succès cliniques à long terme prouvés et des études scientifiques à long terme qui démontrent leur durabilité.⁷ Ces expériences rassurent les dentistes et les patients. Un exemple : selon de nombreuses études, le taux de survie des couronnes en céramique est supérieur à 90 % après dix ans.

Ce n’est pas le cas des matériaux imprimés, car ils sont généralement relativement nouveaux sur le marché et il n’existe pas de données fiables à long terme. Il y a quelque temps, un fabricant renommé a même dû limiter un nouveau matériau hybride à certaines indications après que des couronnes se soient largement détachées dans la pratique.⁸

Une production plus rapide avec moins de travail préparatoire et de finition

Lors de la comparaison des temps de production, il convient de prendre en compte l’ensemble du processus de production. La fraiseuse est immédiatement opérationnelle et les matériaux de fraisage ne nécessitent aucune préparation. Après le fraisage, les barrettes de maintien sont retirées et lissées, puis les restaurations sont nettoyées à l’air comprimé. La plupart des matériaux doivent ensuite être frittés ou cristallisés dans un four, mais le temps nécessaire à cette opération a été considérablement réduit grâce aux progrès technologiques.⁹

Dans le cas de l’impression 3D, la préparation et le post-traitement prennent plus de temps. Les matériaux imprimables doivent souvent être mélangés et chauffés pendant une longue période avant de pouvoir être utilisés. Cependant, cet effet s’estompe progressivement lorsque les quantités produites sont importantes.

Même après l’impression, plusieurs étapes doivent encore être effectuées, telles que la découpe et le lissage de la structure de support plus complexe, divers processus de nettoyage, le durcissement des matériaux à base de résine à l’aide d’un appareil à lumière UV ou le frittage des matériaux céramiques dans un four. Enfin, la surface est lissée à l’aide d’un instrument rotatif. Ces processus sont nécessaires pour obtenir un résultat sûr et cliniquement utilisable, mais ils demandent du temps et du personnel.

Meulage de vitrocéramique avec une précision maximale : grâce à une répétabilité de l’ordre du micromètre, aucun compromis n’est nécessaire en matière de précision d’ajustage. Il est ainsi possible de réaliser des limites de préparation fines, même avec des matériaux sensibles tels que la vitrocéramique à l’état non cristallisé.

Quelle technologie convient donc à quelle indication ?

Procédé de fabrication additive

Il apparaît que les procédés de fabrication additive et soustractive peuvent être considérés comme des technologies complémentaires : l’impression 3D convient aux gabarits chirurgicaux, aux modèles et aux provisoires, qui peuvent ainsi être fabriqués de manière assez flexible et peu coûteuse. En d’autres termes : pour tout ce qui ne nécessite pas une qualité optimale et qui ne reste pas longtemps dans la bouche du patient.

Procédé hybride

Cependant, des procédés hybrides sont également en train de voir le jour, dans lesquels une pièce est d’abord fabriquée de manière additive par fusion laser à partir de cobalt-chrome ou de titane, puis retravaillée de manière soustractive aux endroits pertinents pour l’ajustement sur une fraiseuse de haute précision. Les surfaces plus rugueuses restantes du métal fritté au laser sont alors idéales pour être recouvertes de plastique. La plus grande liberté de conception offerte par la fusion laser et la précision du fraisage peuvent ici jouer en leur faveur, mais le procédé est limité à des indications très spécifiques.

Procédé de fabrication soustractive

Le fraisage est clairement le premier choix pour les restaurations permanentes en raison de sa longévité, de sa biocompatibilité, de sa précision et de sa qualité esthétique exceptionnelles. L’argument du prix prétendument plus avantageux des restaurations imprimées en 3D n’est ici que partiellement valable : alors que les matériaux en blocs restent coûteux, les prix des disques en zircone, par exemple, ont considérablement baissé ces dernières années. De plus, les matériaux de haute qualité utilisés pour l’impression de restaurations permanentes sont également plus chers que les matériaux souvent utilisés pour les restaurations provisoires à des fins de comparaison de prix.